ALTEL Wicha, Gołda Sp. J.

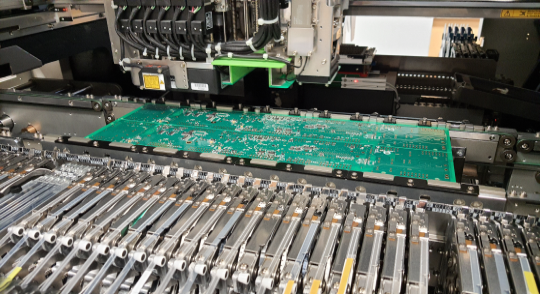

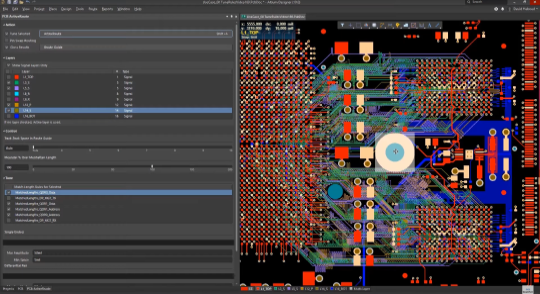

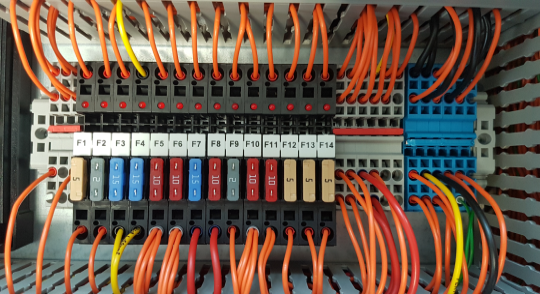

Firma od 1991 roku dla swoich Klientów oferuje wysokiej jakości produkty i usługi z zakresu projektowania i wykonawstwa urządzeń elektronicznych. Świadczymy usługi kontraktowego montażu powierzchniowego i przewlekanego jak również znakowania laserowego i druku cyfrowego UV na twardych powierzchniach.